【導讀】Mentor Graphics(明導)近日發布一份題為《電裝株式會社:汽車熱設計的發展現狀》的研究報告。文中從設計挑戰、模擬節省產品設計時間和成本、受益于熱專業技術集中化和提高模擬準確性的特性這幾個方面進行描述。

Mentor Graphics(明導)近日發布一份題為《電裝株式會社:汽車熱設計的發展現狀》的研究報告。中文版的報告全文可在 Mentor Graphics 的官方網站閱讀和下載: http://mentorg.com.cn/aboutus/view.php?id=243 。

引言

電裝株式會社 (DENSO Corporation) 是領先的汽車供應商,致力于為全球大型汽車制造商設計和制造先進的車輛控制技術、系統和零件。電裝創立于1949年,總部位于日本刈谷市,在35個國家和地區經營業務,全球員工人數約12萬人。該公司的電子系統業務部門提供發動機、傳送裝置、電源管理電子控制單元(ECU)以及半導體傳感器、集成電路和電源模塊。

全文要點:

1.設計挑戰

在制造高能效的環保汽車時,車輛及零件的ECU尤為復雜。成功的熱設計對制造商而言至關重要。

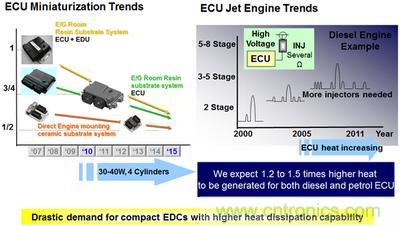

圖1:縮小元件尺寸推進散熱技術發展促成這樣一個車輛系統的集成電路或場效應晶體管(FET) 的結點溫度必須在正常工作的溫度范圍內。由于不可能直接測量結點溫度,工程師過去常常根據對表面測量溫度的假設來預測電子元件的結點溫度,并設立更寬泛的設計冗度。

為應對當前激烈的價格競爭,保證質量,優化設計冗度和達到整體成本效益非常重要。

2.模擬節省產品設計時間和成本

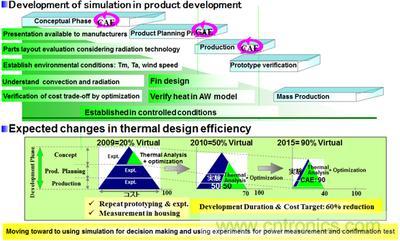

自2006年起,電裝一直在加強對模擬軟件的使用,以便減少花在物理原型方面的時間和成本。2009年,對模擬與物理原型的使用之比為20:80,到2010年已提高到50:50。2012年則達到了70:30。這種轉變使熱設計相關的時間和成本在不到六年的時間內降低了50%。電裝計劃進一步加大對模擬的使用,到2015年將這一比例提高到90:10以上。

圖2:熱管理方面的技術創新

3.受益于熱專業技術集中化

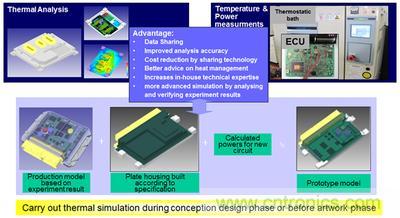

在熱設計方面,設計人員通常主要通過改變外殼形狀來增強散熱效果。通過在熱設計團隊成員間分享外殼形狀與電子設計可以達到最佳效果。電裝已經決定使用現有的元件模型(圖3)。機械組創造了更小的產品外殼、電路設計組按照新規格重新設計了10%-20%的電路,而測量組量取了溫度進行熱分析。

圖3:熱技術集中化的優勢 -- 模擬與測量

4.提高模擬準確性的特性

將 T3ster 測量數據輸入FloTHERM可以提高設計中的結點溫度預測準確性,從而確保結點溫度不超過規定限值。這個要求非常高,需要對模擬模型有很強的信心。如今達成共識的結點溫度上升范圍必須控制在試驗數值的10%以內。電裝希望到2015年將這一范圍進一步控制在5%以內。

電裝發現有必要通過電子元件進行準確測量,以便提高模擬的精確性,從而消除設計中過多的熱工裕量。

結論:

FloTHERM產品系列(包括FloTHERM PCB和FloTHERM PACK)已經成為一個重要的工具包,被用于電裝的整個熱設計流程。在通過 T3Ster 測量獲得的高精度封裝熱模型、材料特性數據和界面電阻值的支持下,明導的熱解決方案已經幫助電裝在熱設計中實現超過90%的虛擬化,同時使開發時間和成本減少了50%以上,預計未來將得到進一步改善。

本文最初發表于明導旗下刊物《Engineering Edge》。